LTPS 공정의 기초 개념을 소개해 드렸던 Part.1에 이어 오늘 Part.2에서는 이 개념을 사용해 구체적인 LTPS TFT를 제작하는 과정을 순서대로 알아보겠습니다.

LTPS는 TFT의 한 종류라는 것은 앞서 포스팅 한 [디스플레이 톺아보기] ⑥ 디스플레이의 보이지 않는 손 'TFT'에서 먼저 살펴보았습니다.

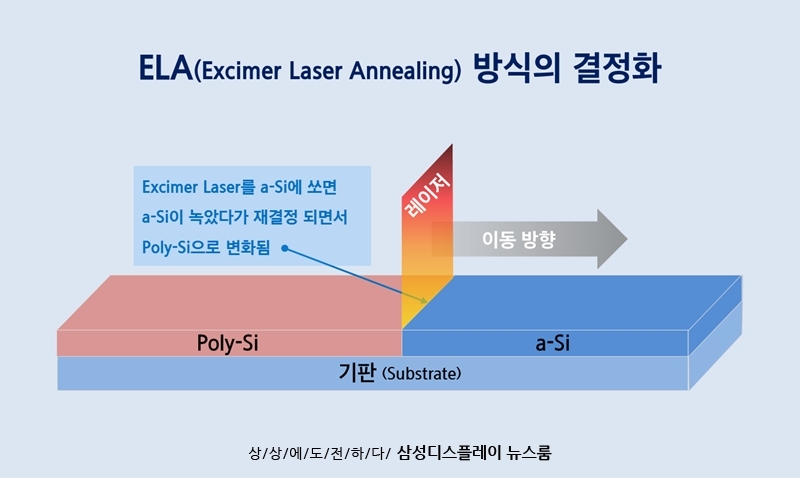

LTPS를 만들기 위해서는 우선 위와 같이 a-Si 기반 TFT를 레이저 등을 이용해 가공하는 과정이 필요합니다. 이 과정을 통해 전자 이동도가 낮았던 비정질의 실리콘(a-Si)이 Poly-Si이 되면서 전자 이동도가 크게 높아집니다.

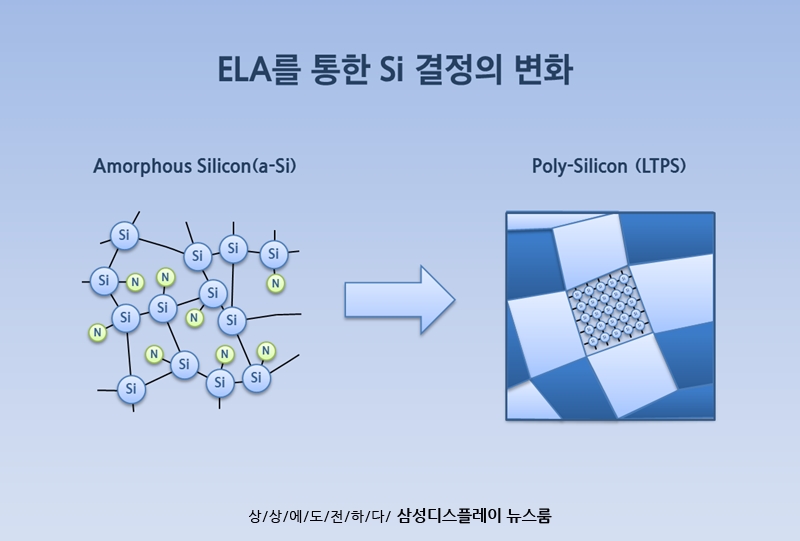

위 그림과 같이 ELA(Excimer Laser Annealing) 과정을 거치면 아래 그림에서 엉성한 배열의 실리콘들이 오른쪽과 같이 결정화 되면서 단결정 형태의 실리콘 군집을 형성하기 때문입니다.

그럼 지금부터 LTPS 제조 과정을 그림과 함께 순서대로 보겠습니다.

먼저 LTPS의 기반으로 쓸 Glass(유리기판)를 깨끗하게 세정합니다. 디스플레이는 미세공정을 거쳐 만들기 때문에 파티클이라고 불리는 아주 작은 먼지라도 치명적이기 때문에 공정 과정에서 청정도가 무척 중요합니다.

세정이 끝나면 Glass내의 불순물들이 후속 열처리 공정 과정에서 Active층(Poly-Si 부분) 내부로 이동하는 것을 막기 위해 Buffer 층을 깔아줍니다. 그리고 화학적 증착 방법인 CVD를 이용해 a-Si을 증착한 후, 레이저를 이용한 결정화 과정(ELA)을 거쳐 a-Si을 Poly-Si로 변화시킵니다. 이렇게 변화된 Poly-Si층은 톺아보기 LTPS Part.1에서 배웠던 포토리소그래피공정(이하 포토공정)을 거쳐 원하는 배선의 모양으로 만들어지며 Active층(활성층)이라고 부릅니다.

Active층이 완성되면, 그 위에 만들 Gate층과의 절연을 위해 Gate Insulator(Gate 절연층)를 입힙니다. 그리고 절연층 위에 물리적 증착(PVD) 방식인 Sputter를 이용해 Gate층을 증착하고, 다시 포토공정을 거쳐 원하는 부분의 Gate만 남깁니다.

Gate 구성이 완료되면, 이온 도핑을 통해 Active에 Source와 Drain을 만듭니다.

여기서 잠깐! Gate, Source, Drain? 한번 복습하고 가실게요.

Gate는 전류의 흐름을 결정하는 수도꼭지와 같은 역할을 합니다. Gate에 전압을 가해주면, Source와 Drain이라고 이름붙인 전극 사이에 Hole(정공)들이 모이게 되면서, 채널(Channel)이 형성되고 Source에서 Drain쪽으로 전류가 흐르게 됩니다. 이렇게 흐른 전류가 각 서브 픽셀에 전달되면서 각 전류량에 따라 서브 픽셀이 각각의 밝기로 구동 하게 되는 것입니다.

다시 공정으로 돌아가 보겠습니다. 이렇게 Source, Drain, Gate와 같은 기본층이 모두 완성되면 다시 절연층을 깔고, 식각을 통해 Source/Drain을 연결할 Contact Hole(연결구멍)을 만듭니다. 그위에 Sputter를 이용해 Source와 Drain 전극을 증착합니다.

그리고 Source/Drain 전극위에 절연층을 올리는데, 나중에 이 층 위에 픽셀층을 구성하게 됩니다. 하지만 TFT 구조상 요철이 심하기 때문에 픽셀층을 원활히 구성하기 위해 이를 평평하게 만들어 주어야 합니다. 이때 무기물에 비해 평평하게 만들기 쉬운 유기물을 사용합니다. 유기 절연층이 형성되면 포토공정만으로 Via에 Contact Hole을 만들어주고 OLED의 핵심층인 유기발광층(EL층)을 구동 시키기 위한 Anode전극을 증착합니다.

마지막으로 각각의 R,G,B 픽셀들을 구분하기 위한 PDL(Pixel Defining Layer, 격벽재료)층을 만들고 눌림 방지를 위한 Spacer를 이어서 구성하면 LTPS 공정은 마무리가 됩니다.

지금까지 LTPS 공정의 전반적인 과정에 대해 살펴보았습니다. 다음 시간에는 LTPS에 이은 OLED 제작의 또 다른 핵심 공정인 유기물 증착(Evaporation)에 대해서 톺아보겠습니다.