영화관의 스크린은 초대형 사이즈를 통해 영상을 실감나게 전달해 줍니다. 특히 IMAX 영화관의 경우에는 강력한 몰입 경험으로 더욱 현실적으로 느끼게 됩니다. 이처럼 대형 디스플레이가 가져다 주는 몰입감은 중소형 디스플레이에서는 느끼기 어려운 특징으로 꼽힙니다. 오늘은 중소형 디스플레이의 미래를 다룬 '디스플레이 미래 기술 전망 Part.1'에 이어 앞으로 상용화되거나 미래에 등장할 것으로 예상되는 대형 디스플레이 기술의 종류와 특징에 대해서 살펴보겠습니다.

입자의 크기가 색을 결정한다 - 빛의 마법사 'QD(Quantum Dot)'

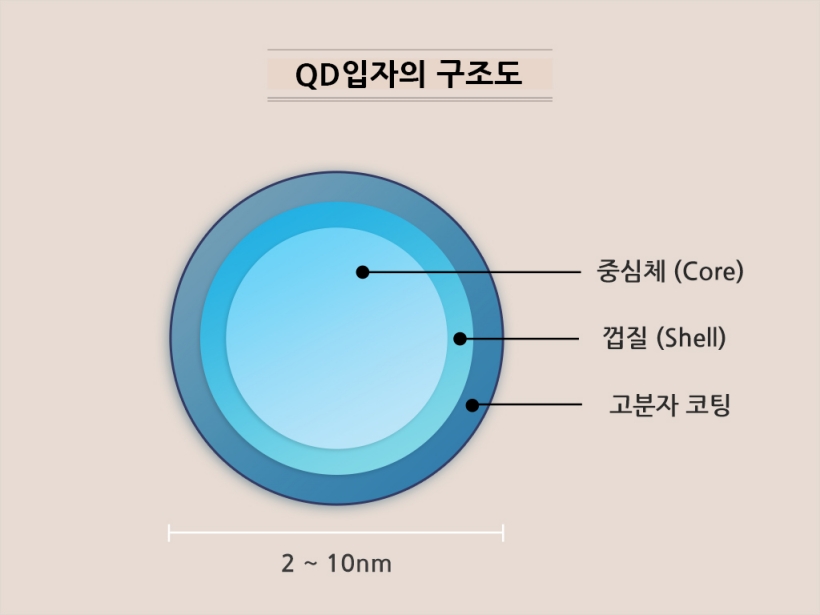

QD(Quantum Dot, 양자점물질)는 지름 수 나노미터(㎚) 이하 크기의 초미세 반도체 입자를 말합니다. 1나노미터는 10억분의 1미터로, 머리카락 두께의 6만분의 1 정도의 크기를 갖는 단위입니다. QD는 무기물 소재로 2~10㎚ 크기의 중심체(Core)와 껍질(Shell)로 이루어지며 이를 고분자 코팅이 감싸고 있는 구조입니다.

QD는 1970년대 에너지 위기 극복을 위해 태양전지를 연구하는 과정에서 벨 연구소의 루이스 부르스(Louis Brus) 박사와 러시아의 알렉세이 아키모프(Alexei Ekimov)박사에 의해 처음 발견됐습니다. QD는 다양하고 순도 높은 빛을 발광한다는 점과 화학적 특성이 우수하다는 점에서 디스플레이, 태양전지, 바이오 센서, 양자 컴퓨터 등 다양한 분야에 사용될 것으로 전망되고 있으며, 이 중에서 QD를 형광 물질 혹은 발광 물질로 사용해 디스플레이의 특성을 향상시키거나 디스플레이 자체로 활용하는 것을 QD디스플레이라고 합니다.

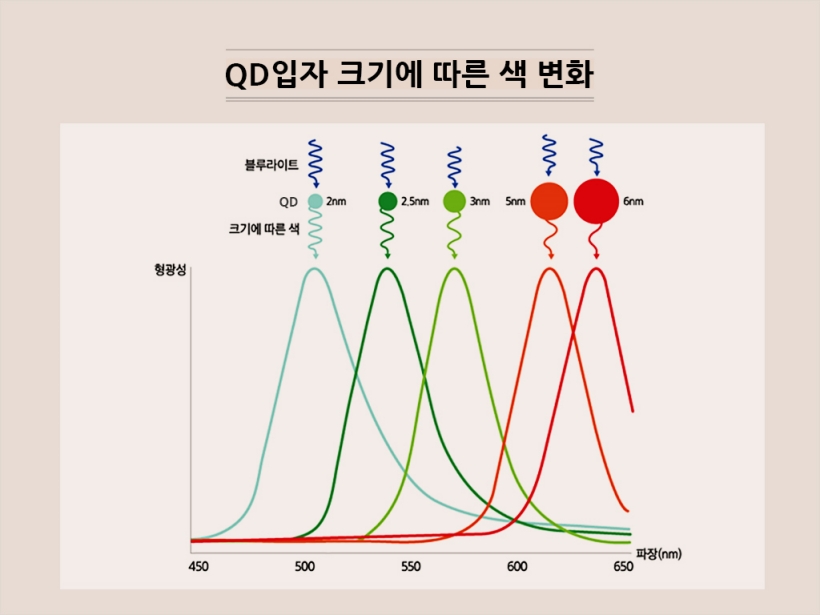

QD가 독특한 점은 동일한 입자임에도 불구하고, 빛을 비추거나 전류를 공급했을 때 입자의 크기에 따라 발광하는 색이 달라진다는 점입니다. 입자의 크기가 작으면 짧은 파장의 빛이 발생해 파란색(Blue)을 띄고, 크기가 클수록 긴 파장의 빛을 발생시키면서 빨간색(Red)을 발광하므로 다양한 색을 입자의 크기만 조절해 구현할 수 있습니다.

QD의 이러한 특성 때문에 최근 이를 디스플레이에 활용하려는 노력이 이어지고 있습니다. QD는 크게 2가지 방식으로 디스플레이에 적용됩니다. 빛을 받아서 다시 원하는 색의 빛을 내는 광발광(PL, Photoluminescence)방식과 전류를 받아서 스스로 빛을 내는 전계발광(EL, Electroluminescence)방식입니다.

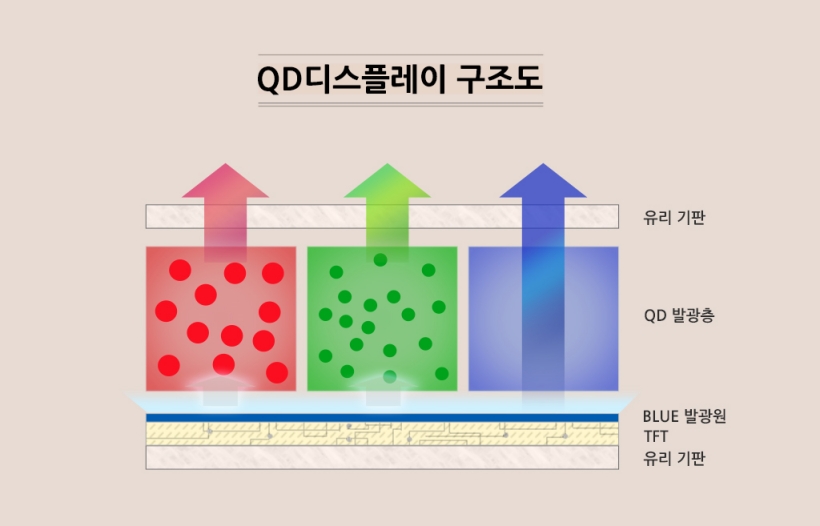

업계에서는 파란색(Blue) 자체 발광원을 기반으로 빨간색(Red)과 녹색(Green)의 QD 자체 발광층을 구현하는 QD디스플레이를 연구개발 중입니다. 높은 에너지를 가진 단파장의 빛(Blue)에서 발산된 빛이 장파장(Red, Green)의 빛도 낼 수 있기 때문에 Blue를 발광원으로 사용하며, 발광원의 빛이 QD 발광층(Red, Green)에 도달하면, QD 입자와 만나 재 발광하는 방식입니다. QD디스플레이는 기존 디스플레이보다 높은 색재현력과 뛰어난 시야각을 구현할 수 있어, 차세대 고화질 디스플레이로 주목받고 있습니다.

작아질 수록 화려하다 - '마이크로LED'

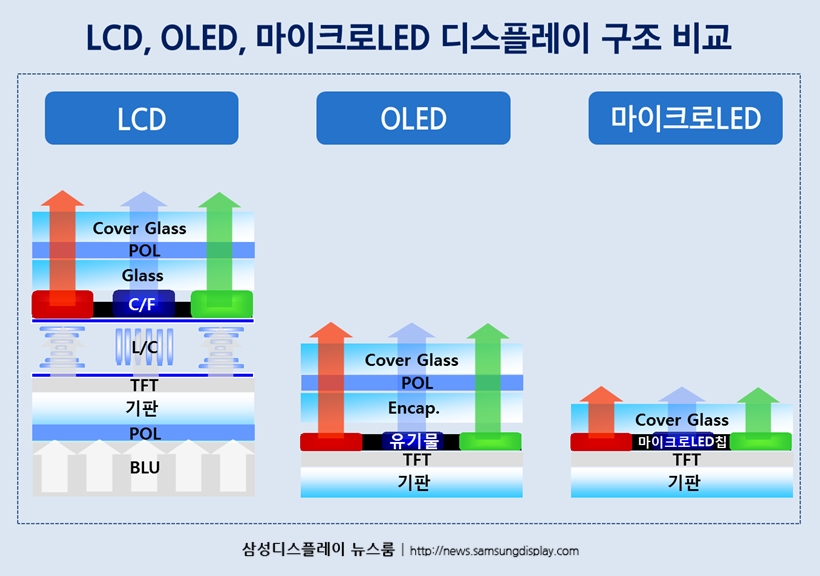

'마이크로LED(Micro LED) 디스플레이'란 초소형 LED를 픽셀로 활용해 디스플레이 패널을 제작하는 기술입니다. 마이크로LED 디스플레이는 OLED와 유사하게 RGB 서브 픽셀이 자체 발광하는 기술이기 때문에 시야각이 우수하고 발광 효율이 좋으며 선명한 색을 얻을 수 있습니다. LCD와 달리 픽셀을 완전히 끌 수 있기 때문에 명암비 무한대가 가능하고, 응답속도로 무척 빠릅니다.

LCD, OLED와 단면 구조를 비교해 보면 이론적으로는 보다 단순한 구조를 가지고 있습니다. 아직은 미래 기술이기 때문에 실제로 제품이 양산된다면 몇가지가 보강되는 구조로 변화될 가능성도 있습니다.

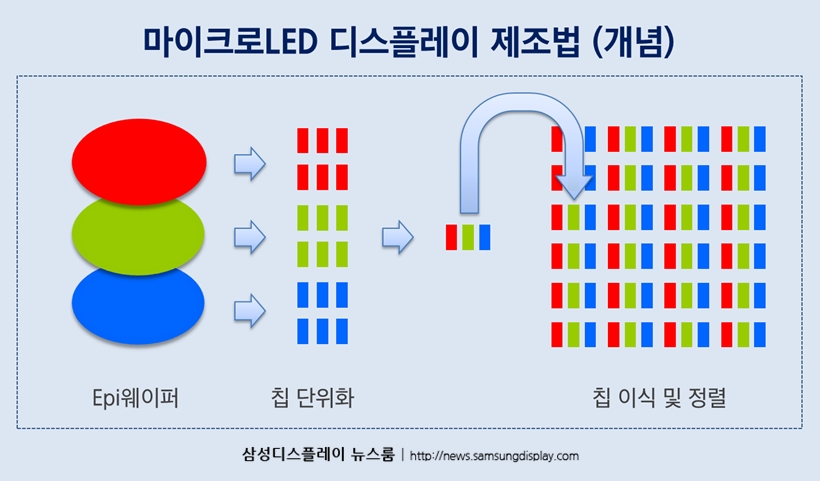

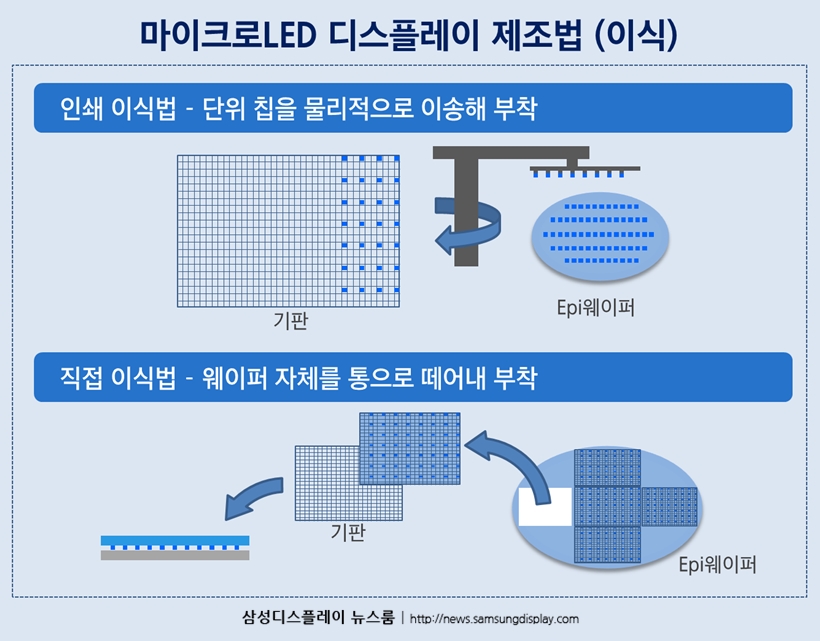

마이크로LED는 'Epi웨이퍼'라는 소재를 가공해서 생산합니다. 먼저 웨이퍼를 칩 단위로 잘게 나눈 다음 전기 회로 기판 위에 옮겨 심는 방식입니다.

마이크로LED의 칩 크기가 무척 작기 때문에 정밀하게 이식해야 불량을 줄일 수 있으므로 이식 공정이 매우 중요합니다. 이식 방법은 현재 업계에서 크게 2가지가 언급되고 있습니다. 인쇄 이식법은 웨이퍼에서 같은 색상의 칩을 단위별로 옮기는 방식이며, 직접 이식법은 모내기판에 벼를 심어 통채로 논에 심는 것처럼 웨이퍼 자체를 떼어내서 회로 기판에 붙이는 방식입니다.

하지만 마이크로LED에게는 아직 기술적 난도가 높은 도전 과제들이 남아 있습니다. 우선 각각의 서브 픽셀을 독립적으로 제어할 수 있는 매우 작고 복잡한 회로 기판이 필요합니다. 그리고 더욱 중요한 부분으로 오류가 없이 정상 작동하는 마이크로LED 칩을 기판에 이식하는 기술입니다. LCD나 OLED와 달리 물리적으로 픽셀을 옮겨심는 방식이기 때문에 매우 높은 정밀도가 필요합니다. 그리고 기술 등장 초기 시점이므로 업계에서는 생산 비용이 상당히 높을 것으로 관측하고 있어 생산 효율을 높일 수 있는 연구가 더욱 필요합니다.

디스플레이를 출력하다 - '잉크젯 프린팅 OLED'

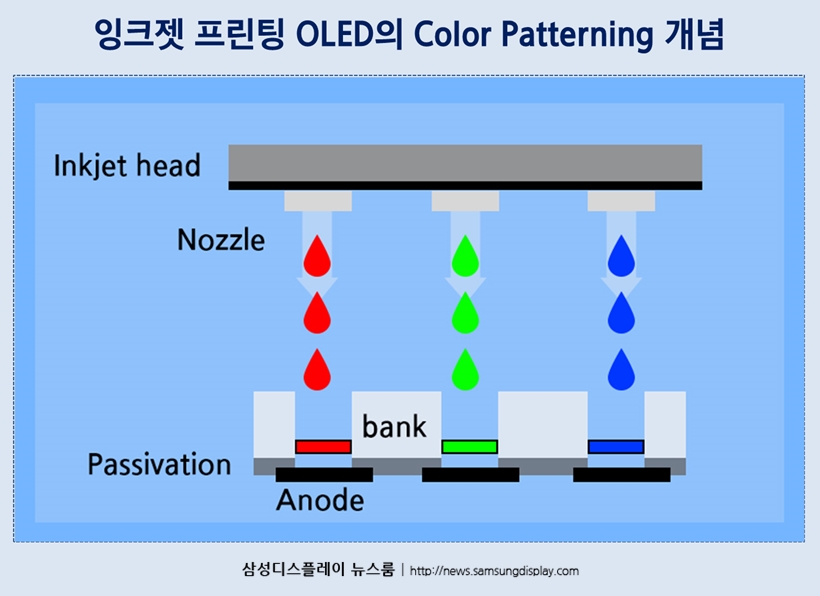

잉크젯프린팅 기술은 종이에 잉크를 뿌려 인쇄하는 것처럼 수십 피코리터(1조분의 1리터) 이하의 OLED 잉크를 분사해 디스플레이를 양산하는 방식입니다. 진공상태에서 유기물을 기화시키는 증착 방식과 달리 잉크젯 프린팅 기술을 사용하면 상압에서도 제조가 가능하며, 기판 외부에 떨어지는 잉크가 적어 재료 사용 효율을 높일 수 있는 장점이 있습니다.

잉크젯 프린팅을 위해서는 OLED 재료를 용매에 녹여 잉크의 형태로 변경해야 합니다. OLED 재료가 녹아있는 잉크는 잉크젯 헤드의 노즐을 통해 기판의 격벽 사이로 인쇄됩니다. 이후 건조 공정을 통해 용매를 제거하면 OLED 재료의 인쇄가 완료됩니다. 잉크젯 프린팅 기술은 여러 디스플레이 공정에 적용할 가능성이 있는데, 특히 기대가 되는 분야로 대면적 OLED가 있습니다. 대면적 디스플레이 패널을 제작하기 위해서는 원장 기판의 크기가 8세대 이상이 되어야 하는데 잉크젯 방식은 진공 증착 설비에 비해 대면적 설비를 제작하는 것이 상대적으로 쉽기 때문입니다.

잉크젯 프린팅 방식은 아직 재료와 제조 기술에 대한 연구 개발이 더욱 필요한 단계에 있습니다. 디스플레이 업계에서는 향후 이 문제를 극복하면 인쇄 기술을 통해 OLED 디스플레이를 제작하는 시대가 열릴 것으로 기대하고 있습니다.

이번 '디스플레이 미래 기술 전망'편을 끝으로 '디스플레이 톺아보기'시리즈를 마무리하겠습니다. 그동안 많은 관심과 응원을 보내주셔서 감사합니다.