오늘은 지난 시간에 톺아본 LCD 컬러필터(color filter) 제조 과정 이후의 단계인 '액정(liquid crystal)' 공정과 '셀(cell)' 공정을 소개해 드리는 시간을 갖겠습니다.

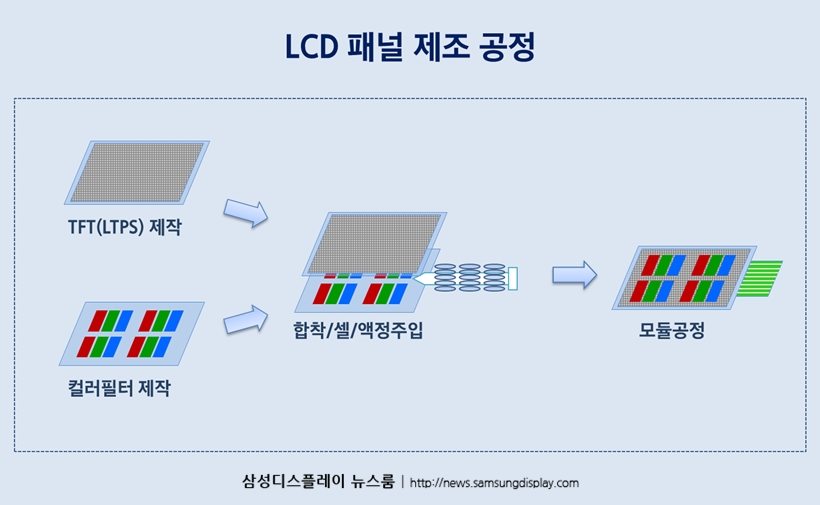

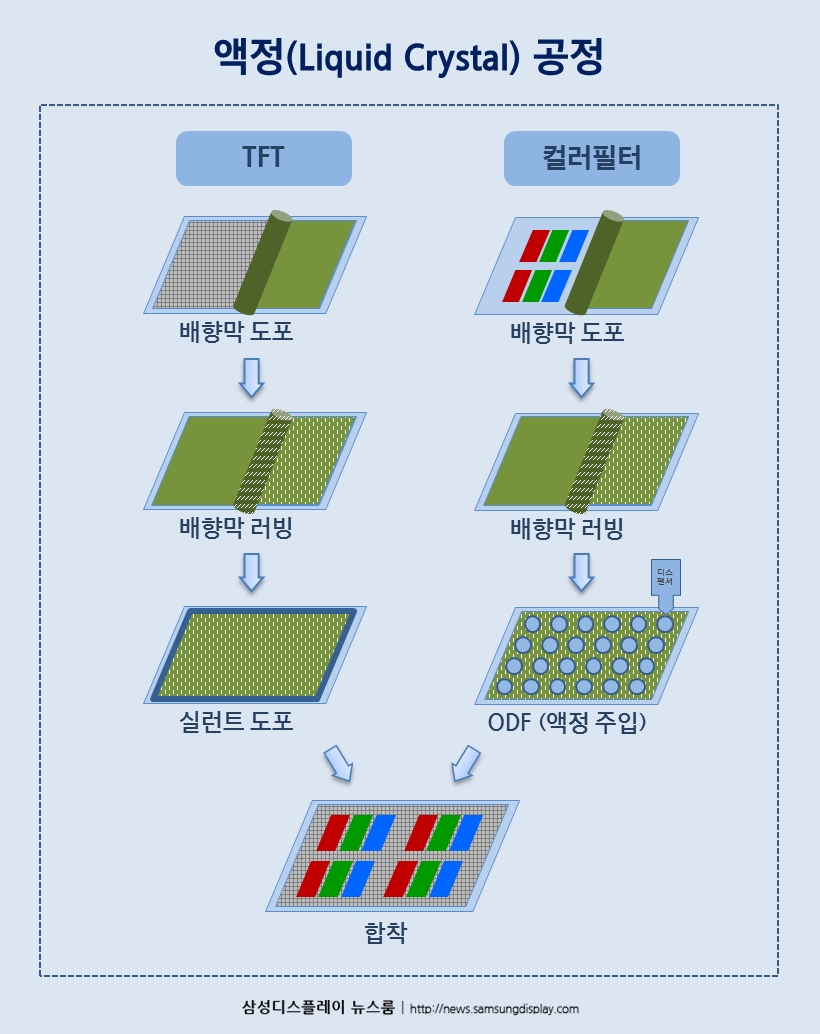

LCD 패널을 만드는 과정은 그림과 같이 TFT(박막트랜지스터)와 컬러필터(color filter) 제작 그리고 TFT와 컬러필터를 하나로 합치는 '합착' 과정으로 이어집니다. 그리고 합착된 패널을 TV 또는 모바일 기기의 스크린에 맞게끔 자르는 '절단(scribe)' 공정을 진행하고 액정을 주입 후, 마지막 단계인 '모듈' 공정까지 마치면 하나의 완성된 LCD 패널이 탄생하게 됩니다.

액정(LC) 공정

우선 제작이 완료된 TFT와 컬러필터 기판을 각각 준비합니다. TFT와 컬러필터를 세정해 기판 위의 이물질을 제거합니다. 이어서 PI공정을 거치는데 PI(Polyimide)는 액정이 기판 표면에서 특정 방향으로 배열될 수 있도록 도포하는 물질로, LCD에서는 PI가 도포된 층을 배향막(背向膜)이라고 부릅니다. 배향막이란 '방향을 배열하는 막'이라는 뜻으로, 나중에 액정을 주입할 때 액정을 원하는 위치와 방향으로 정렬되도록 홈을 형성하는 층입니다. TFT와 컬러필터 기판 양쪽 모두에 배향막을 인쇄한 후 러빙(rubbing)포로 배향막에 액정이 들어갈 홈을 만들어주는 패터닝 작업을 합니다. 나중에 이 홈 사이로 액정들이 설계한 방향대로 자리잡게 됩니다.

이어서 TFT에는 접착제의 일종인 실런트(sealant)를 도포합니다. 실런트는 TFT와의 접착제 역할을 할 뿐만 아니라 추후에 액정이 각각의 셀 패널 안에 머물도록 하는 격벽의 기능도 함께 합니다.

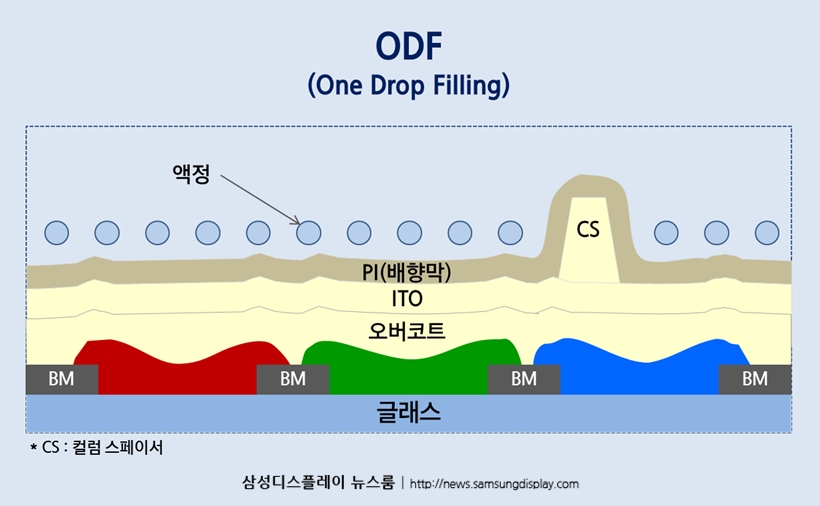

컬러필터에는 액정을 주입합니다. 입자를 고르게 뿌려주는 장비인 디스펜서(dispencer)를 이용해 액정을 기판 위에 떨어뜨리는데 이 과정을 ODF(one drop filling)라고 합니다. ODF는 진공 상태에서 LCD 패널의 한 쪽 글래스에 액정 입자를 떨어뜨린 후 다른 한쪽의 글래스를 덮어 액정이 퍼지도록 함으로써 액정을 주입/배치하는 공정 방식입니다. 예전에는 합착을 먼저 한 후 대기압 상태에서 삼투압을 이용해 액정을 주입하는 Vacuum Filling 방식을 사용하였으나, 최근에는 공정시간 및 공정 프로세스 단축이 가능한 ODF 방식을 사용하고 있습니다.

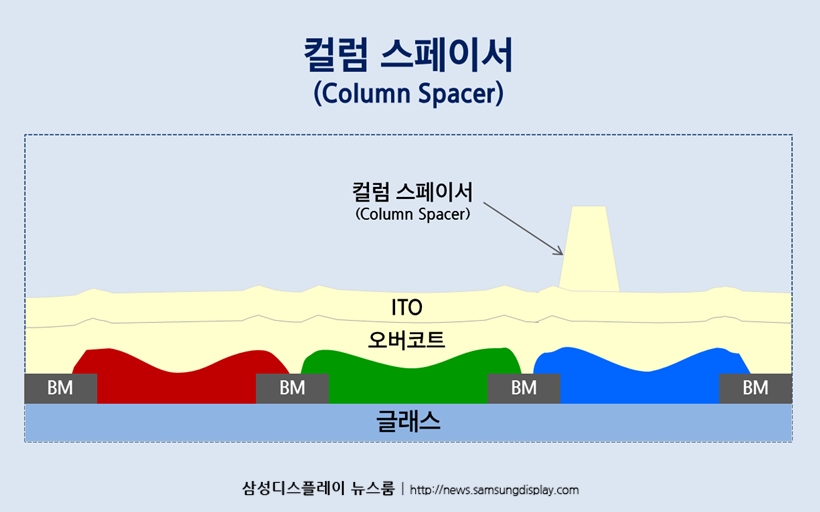

TFT와 컬러필터를 합착할 때 완전히 밀착되어서는 안됩니다. 컬러필터와 너무 가까이 붙어 버리면 액정이 들어갈 공간이 확보되지 않기 때문입니다. 그래서 사전에 컬러필터를 만들 때 마지막 단계에서 스페이서(spacer)를 적층해 공간을 확보하는 방법을 사용합니다. 또는 합착 단계에서 컬러필터에 스페이서들을 배치해서 합착시 공간을 확보하기도 합니다.

실런트 인쇄와 ODF, 스페이서 공정까지 끝나면 TFT와 컬러필터의 합착을 진행합니다. 진공상태에서 양 기판을 정밀하게 붙이면 액정이 셀 안으로 골고루 퍼져서 자리를 잡고, 그 후에 미리 발라두었던 실런트를 UV(자외선)로 경화시켜 합착이 단단하게 이루어지도록 합니다.

셀(cell) 공정

합착이 끝난 기판은 TV 또는 모바일 등 사용될 제품 용도에 맞는 크기로 잘라서 사용해야 합니다. 즉, 커다란 원장 기판을 여러개의 셀 단위로 자르는 것입니다. 원장 기판의 크기에 따르겠지만 TV 용도로는 원장 하나를 서너개로 자르기도 하고, 모바일용은 크기가 작으므로 수백개 단위로 잘라내기도 합니다. 이렇게 절단이 끝난 작은 사이즈의 개별 패널을 '셀(cell)'이라고 부릅니다.

절단 도구로는 주로 원형휠이 달린 절단 장비를 사용합니다. 원형 테두리 부분이 날카로운 칼날로 만들어진 일반적인 노멀휠(normal wheel) 또는 톱니모양으로 새겨진 패넛휠(penett wheel) 절단기가 주로 사용됩니다.

셀 단위 절단까지 완료되면 화면이 구동되는지 검사를 마친 후, 모듈 공정 단계로 넘어갑니다.

오늘은 LCD 공정에서 TFT와 컬러필터를 합착하고 셀로 자르는 과정에 대해 알아보았습니다. 다음 시간에는 LCD 공정의 마지막 단계인 모듈 공정에 대해 소개 해드리겠습니다.