오늘은 LCD 제조 공정의 마지막 단계인 모듈(Module) 공정에 대해 알아보겠습니다.

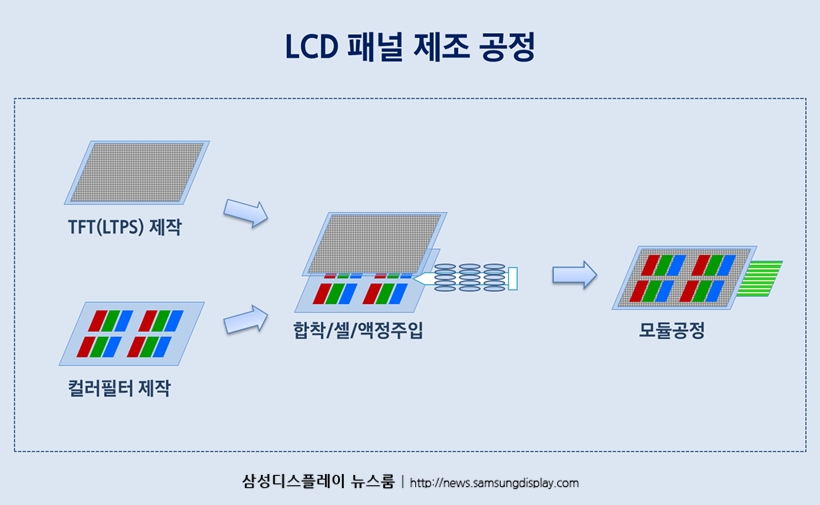

LCD 패널을 만드는 과정은 그림과 같이 TFT(박막트랜지스터)와 컬러필터(color filter) 제작 그리고 TFT와 컬러필터를 하나로 합치는 '합착' 과정으로 이어집니다. 그리고 합착된 패널을 TV 또는 모바일 기기의 스크린에 맞게끔 자르는 '절단(scribe)' 공정을 진행하고 액정을 주입 후, 마지막 단계인 '모듈' 공정까지 마치면 하나의 완성된 LCD 패널이 탄생하게 됩니다.

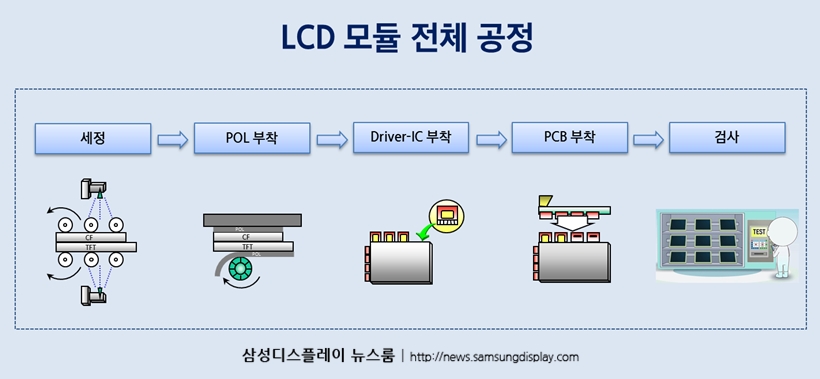

모듈 공정은 크게 3가지 과정으로 이루어집니다. TFT와 CF 그리고 액정주입까지 마친 패널 이후에 진행되는 모듈 공정은 먼저 패널을 깨끗하게 세척하는 것부터 시작합니다. 두 번째 단계는 패널의 위 아래에 편광판을 붙이는 과정이며, 세 번째는 드라이버IC, PCB를 붙이는 OLB 공정입니다. 그리고 마지막 단계는 패널 검사 공정으로 패널이 제대로 작동하는지를 확인합니다. 추가적인 단계로 LCD에 빛을 쏘아주는 BLU(백라이트유닛)를 모듈공정에 넣는 경우도 있는데 제품에 따라 이 과정을 디스플레이 제조사에서 하거나 완성 제품을 조립하는 세트사에서 직접 진행하기도 합니다. 그럼 첫 번째 단계부터 하나씩 살펴보겠습니다.

※ 제조사에 따라 백라이트유닛 등의 공정이 포함되기도 함

세정/편광판 부착 공정

모듈공정 역시 다른 공정들과 마찬가지로 세정 단계부터 시작합니다. CF와 TFT가 합착된 셀패널(cell)의 표면이 깨끗하게 세정돼야 편광판을 붙일 때 이물질로 인한 품질 저하를 막을 수 있습니다.

셀패널의 세정이 모두 끝나면 편광판(POL)을 부착합니다. LCD 구동의 핵심 원리가 바로 편광판과 액정의 활용이기 때문에 필수적인 과정입니다.

셀패널의 위 아래에 각각 편광판을 위치시키고 부착 롤러를 통과시킵니다. 그리고 편광판 합착을 완벽하게 하기 위해서 클래이브챔버(clave chamber)에 넣고 높은 온도와 압력을 가해줍니다.

OLB 공정

편광판 부착이 끝나면 그 다음 단계는 OLB(outer lead bonding) 공정입니다. OLB 공정은 드라이버IC(Driver-IC)와 PCB(printed circuit board)를 셀패널에 부착하는 과정입니다. 드라이버IC는 디스플레이를 구동할 때 어떻게 구동시킬지의 신호를 LCD 패널에 전달하는 역할을 합니다.

드라이버IC를 부착하는 방법은 먼저 ACF(anisotropic conductive film)라는 절연성을 갖춘 접착필름을 붙이는 것 부터 시작합니다. 드라이버IC를 부착할 곳에 ACF를 붙인 후, 패널 구동에 필요한 만큼의 드라이버IC를 정확한 위치에 붙인 후 임시 압착을 합니다. 이어서 압력과 온도를 일정시간 가해서 ACF를 경화시키는 방식으로 드라이버IC 본 압착을 진행합니다. 이렇게 완전히 고정된 드라이버IC를 더욱 완벽하게 해 주기 위해 압착 부위에 방습제를 도포합니다. 방습제는 외부 수분을 차단해 배선을 보호해주고 고정력을 향상시킵니다.

드라이버IC 압착이 끝나면 이번에는 PCB를 부착합니다. PCB 부착도 드라이버IC와 마찬가지로 ACF를 이용합니다. 드라이버IC와 PCB의 부착 위치를 1:1로 정확히 매칭해 부착한 후, ACF를 경화시켜 압착을 합니다.

앞선 과정들이 완료되면 육안 검사 또는 계측기 검사를 통해 LCD 패널 검사를 진행합니다. 검사를 마친 정상 제품들은 이 후에 백라이트유닛 조립 공정으로 이동하거나, 패널만 패키징 돼 세트 제품 제조사로 이동하게 됩니다. 이로써 LCD 패널의 제조 과정은 그 여정을 마치게 됩니다.

오늘은 LCD 제조의 마지막 단계인 모듈 공정에 대해 알아보았습니다. 이것으로 LCD 제조공정 톺아보기 시리즈를 마무리 하고 다음 시간에는 디스플레이를 가능하게 기초 요소들인 빛과 색에 관한 이야기를 풀어보겠습니다.