OLED가 빼어난 색과 화질을 보여주는 이유는 디스플레이가 자체발광하는 까닭이 가장 큽니다. 디스플레이 화면이 자체발광한다는 뜻은 빛과 색을 표현하는 픽셀(Pixel)들이 스스로 빛을 낸다는 의미입니다. LCD와 같이 백라이트(Backlight)를 사용해 외부의 광원으로부터 빛을 받아 컬러필터(Color Filter)를 거쳐 색을 내는 수광형 방식과 대조적인 개념입니다.

디스플레이에서는 픽셀을 형성하는 방법을 컬러 패터닝(Color Pattering)이라고 부릅니다. 색의 3원색인 빨강(Red), 초록(Green), 파랑(Blue)의 서브픽셀(Sub Pixel, 보통 3개의 서브픽셀이 모여 1개의 픽셀을 구성)들을 한 치의 오차 없이 패터닝해야 원하는 화면을 디스플레이에서 정확하게 보여줄 수 있습니다. 그렇다면 자체발광 OLED 픽셀을 만드는 방법은 무엇일까요?

업계에서는 여러가지 방법이 시도되고 있지만, 현재까지 양산을 위해 가장 보편적으로 사용되는 방법은 바로 '증착'입니다. 마이크로 단위의 OLED 미세공정에서 정밀하고 불순물이 없이 대량으로 컬러 패터닝을 할 수 있는 방법은 현재로서는 증착이 유일하기 때문입니다.

증착(Evaporation)은 OLED의 핵심공정 가운데 하나로, OLED 제조 과정을 크게 5단계로 나누어 봤을 때 두 번째 단계에 해당합니다.

[LTPS] → [증착(Evaporation)] → [봉지(Encapsulation)] → [셀(Cell)] → [모듈(Module)]

LTPS(저온폴리실리콘)가 빛을 내는 각각의 픽셀들을 컨트롤 하는 역할을 한다면, 증착 공정은 빛과 색을 내는 자체발광 픽셀 그 자체를 만드는 작업입니다.

일단 복습을 한번 해 볼까요?

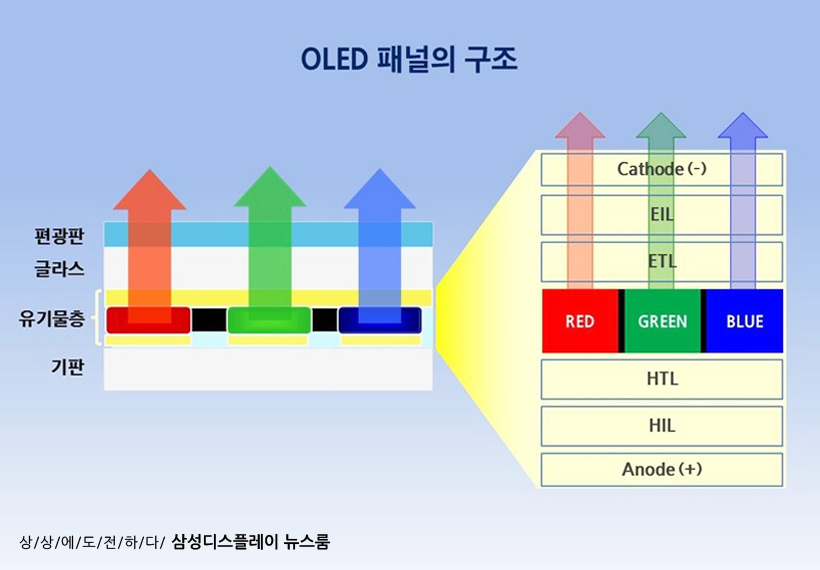

OLED는 기판이 되는 유리판(Glass) 위에 빨강(R), 초록(G), 파랑(B)색을 내는 유기 발광층이 있고, 이 유기 발광층을 보호하기 위한 유리판(Glass)이 안전하게 덮어주는 것이 기본 구조입니다. 유기 발광층을 더 자세히 들여다 보면, RGB만으로는 빛을 낼 때 보다 발광 효율이 더 높아지도록 도와주는 HIL, ETL 등의 보조층들이 함께 구성된 모습을 볼 수 있습니다.

위와 같이 유기물 층을 구성할 때 현재 가장 많이 사용되는 방법이 바로 '증착'입니다. 증착은 증발시킨다는 개념과 유사합니다.

마치 냄비에 물을 끓일 때, 수증기가 냄비 뚜껑에 이슬처럼 맺히는 것과 유사합니다. 다만 물이 아닌 유기 재료를 사용하는 것이고, 일반적인 대기압 상태가 아닌 진공 상태에서 가열한다는 점이 차이점입니다.

증착은 우선 진공 상태에서 이루어져야 하므로, 진공 챔버(Chamber)라고 불리는 설비 안에서 진행됩니다. 그리고 챔버 안에 컬러 패터닝을 해야 하는 커다란 LTPS 원판를 준비합니다. (나중에 이 원판에 컬러 패터닝이 완료되면 셀(Cell)공정을 통해 스마트폰 사이즈에 맞게 잘라서 사용하게 됩니다.)

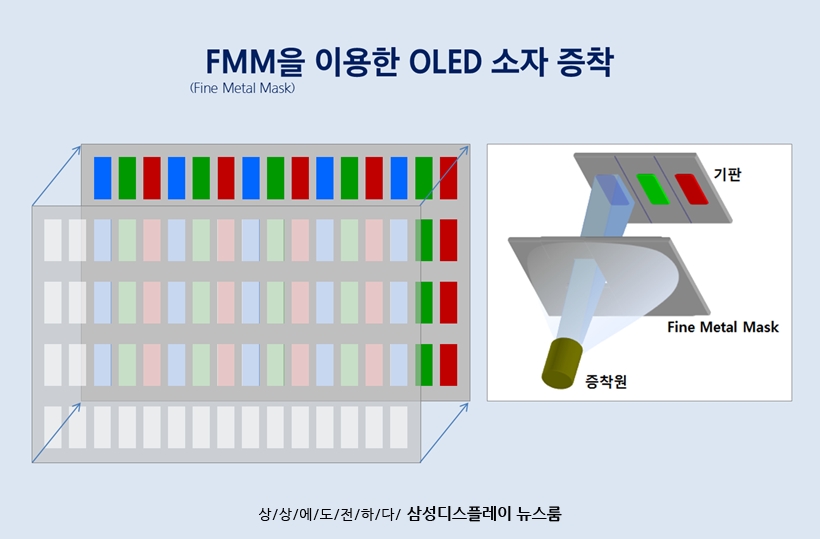

챔버 안에 증착의 기판이 될 LTPS 원판이 준비되면, 그 다음으로 파인 메탈 마스크(FMM, Fine Metal Mask)를 LTPS 원판 아래에 바짝 가져다 댑니다. 마스크(Mask)라는 것은 유기물을 증착할 때 특정 위치에만 증착이 되도록, 얇은 철판에 작은 구멍을 내 놓은 장비입니다. 만약 마스크를 사용하지 않는다면 빨강(R) 픽셀에만 빨간색을 내는 유기물이 배치되지 않고, 초록, 파랑색 부분에도 같이 묻으면서 제대로 된 색을 낼 수 없겠죠. 그래서 RGB 각각의 위치와 모양에 맞는 서로 다른 마스크가 증착 공정 안에서 시간차를 두고 사용됩니다.

마스크까지 준비가 되면, 그 아래에 증착원(Evaporation Source, 유기물 등 증착 물질)을 놓고 적정 온도로 가열합니다. 가열이 시작되면 분자 단위의 작은 유기물질들이 마스크를 통과해 원하는 위치에 입혀집니다.

오늘은 OLED의 핵심 공정중 하나인 증착의 개념에 대해서 살펴봤습니다. 다음 시간에는 증착을 통한 컬러 패터닝 공정에 대해서 더 구체적으로 살펴보겠습니다.